Ouça este conteúdo

A Heineken abriu as portas de sua maior fábrica no Brasil, em Ponta Grossa (PR), para que o público possa conhecer o processo de fabricação da cerveja. Dos grãos de malte até o chope saindo direto de uma torneira ligada ao tanque, o tour cervejeiro que explica as etapas de produção da Heineken e suas outras marcas, como Amstel e Sol, é também uma experiência sensorial.

Os grandes tanques cilíndricos de fermentação nos pátios atraem o olhar. São dois modelos: os horizontais, usados apenas para maturar a linha Heineken, e os verticais. Estes somam 42 na fábrica paranaense e são voltados para as outras marcas. Cada um dos tanques verticais tem capacidade de cerca de 160 mil litros – segundo eles, o equivalente a um copo de cerveja por dia ao longo de uns mil anos.

A equipe da Heineken não dá detalhes sobre o porquê dos tanques horizontais. Não revela nem mesmo a quantidade ou a capacidade deles. É segredo industrial, dizem, assim como o tipo de levedura usada no processo: uma receita do fundador holandês usada há mais de um século. A explicação genérica é que nessa posição há mais espaço para o gás carbônico circular, o que melhora a pressão na levedura durante a fermentação.

No interior da fábrica outros sentidos são aguçados pelo alto barulho das máquinas, os diferentes odores de cada etapa e, por fim, os sabores da degustação.

Dos grãos de malte e lúpulo ao envase e pasteurização

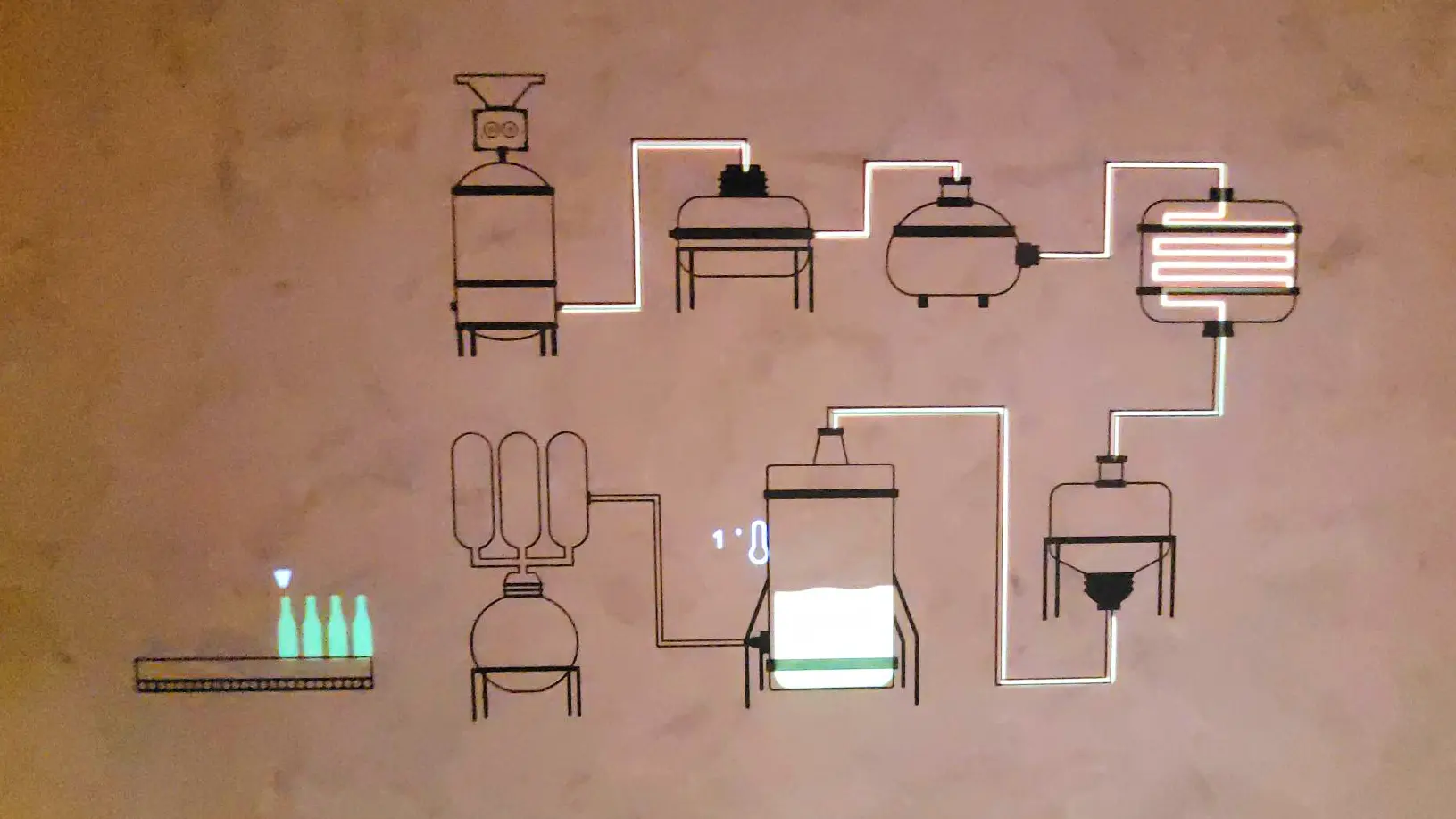

O processo para fazer cerveja se tornou mais conhecido nos últimos anos, à medida que as bebidas artesanais cresceram e atraíram interessados em fazer a sua própria "gelada". Mas o sistema de uma grande cervejaria gera curiosidade pela sua capacidade de produção. No caso da Heineken são nove etapas: mosturação, fervura, decantação, resfriamento, fermentação, maturação, filtração, envase e pasteurização.

A cerveja da marca holandesa é feita com água, lúpulo (que dá o amargor, aroma e é um conservante natural) e malte de cevada (grãos do cereal germinados sob controle).

A primeira etapa consiste na moagem do malte triturado com água em alta temperatura para formar o "mosto", um líquido doce. O tempo do processo e a temperatura do mosto variam conforme o estilo da cerveja em produção. O aroma forte e amargo do malte lembram o de um chope recém-saído da torneira.

Em seguida, o mosto é fervido. Uma etapa cujo cheiro remete ao desconforto de quando já se bebeu demais, tanto pelo som ainda mais intenso das máquinas em operação como pelo odor enjoativo – parecido com o que uma mesa de bar exala no fim do dia, ou o cheiro da rua após a passagem de um bloco de carnaval.

É a fervura que causa este odor. O mosto vai para a tina de fervura, onde o lúpulo é adicionado em dois momentos: no início, para dar o amargor necessário, e no fim, para adicionar aroma. A fervura do mosto também é importante para concentrá-lo e esterilizá-lo, além de evaporar compostos indesejáveis.

Os passos seguintes são a decantação de resíduos sólidos ainda existentes, como os de lúpulo e outras substâncias, e o resfriamento. Como o mosto chega à decantação em alta temperatura, é necessário esfriá-lo em um sistema específico de troca de calor com água gelada. Essa temperatura varia de acordo com o tipo de cerveja.

Uma vez que a temperatura ideal foi atingida, começa a fermentação. É neste momento que a levedura é adicionada. Ela transforma os açúcares do mosto em álcool, gás carbônico e outros subprodutos que proporcionam aromas à cerveja. O tempo médio de fermentação e maturação das cervejas é de 14 dias. O da Heineken é bem mais longo: 28 dias.

Maturação em temperatura quase zero para afinar sabor

A cervejaria em Ponta Grossa é a única da Heineken no Brasil que produz o barril de chope da marca, a garrafa long neck retornável e as opções sem álcool Heineken zero e Sol zero – esta última ainda a ser lançada até o fim do ano.

A fábrica paranaense passou recentemente por uma expansão que aumentou em 150% sua capacidade de produção. O investimento foi superior a R$ 1,5 bilhão e as obras foram concluídas neste ano. A aposta não é por acaso. O Brasil é o país que mais consome Heineken no mundo, segundo o diretor da fábrica, Reinaldo Franco. Além disso, o público de zero álcool também vem aumentando.

Das 15 fábricas que a Heineken tem no Brasil, três funcionam a partir de energia de biomassa, solar e eólica: a de Ponta Grossa, a Alagoinhas (BA), a de Araraquara (SP).

Além de fermentar, a cerveja precisa maturar em temperatura próxima de zero grau para que a levedura transforme a maior parte dos açucares e os aromas e sabores sejam afinados. Esse processo pode levar dias e até meses, dependendo do estilo desejado. O líquido passa também por filtração para eliminar resíduos que possam ter ficado na fermentação e maturação, principalmente de levedura.

Profissão: degustador de cerveja

Para quem gosta de cerveja, parece a profissão dos sonhos: ser pago para beber. Mas não é tão simples, conforme explica Rosângela Machado, degustadora da Heineken há quatro anos.

É preciso ter o paladar apurado para identificar inconstâncias no sabor. Em outras palavras, o trabalho do degustador é encontrar problemas. "Fazemos um treinamento em que somos treinados para identificar defeitos. Na Heineken, são 22 [possíveis defeitos que devem serem verificados]".

Uma vez aprovada, a cerveja é envasada. Do outro lado da fábrica, é possível acompanhar a sincronia das centenas de garrafas verdinhas entre esteiras onde são limpas, preenchidas e depois organizadas em caixas e engradados.

Depois de envasadas, as cervejas são pasteurizadas por choque térmico, para aumentar a sua validade de 60 dias para 9 meses. Esse processo só ocorre nas garrafas e latas. O chope, que vai em barris, não é pasteurizado.

Depois, latas, garrafas e barris de chope são embalados em caixas e engradados e abastecem dezenas de caminhões que ficam a postos para distribuir a bebida.